Обсудить совместный проект

Нажимая на кнопку, вы соглашаетесь с Политикой обработки персональных данных

Обсудить совместный проект

Продолжая использовать этот сайт, вы соглашаетесь на использование файлов cookie 🍪

Разработка MES

Модули системы управления производством

О проекте

Новолипецкий металлургический комбинат активно цифровизирует процессы на своих сталелитейных заводах и создает собственную систему управления производством.

С 2021 года CosySoft разрабатывает ключевые модули для этой MES-системы, которые решают задачи мониторинга, диспетчеризации и контроля за производством.

С 2021 года CosySoft разрабатывает ключевые модули для этой MES-системы, которые решают задачи мониторинга, диспетчеризации и контроля за производством.

TypeScript

React

Effector

Технологии

GraphQL

Gitlab CI/CD

НЛМК

Заказчик

Jest

Java

Spring

Docker

Заказчик

Группа НЛМК — металлургическая компания, крупнейший в России и один из самых эффективных в мире производителей стальной продукции. Металлопродукция НЛМК используется в различных отраслях, от строительства и машиностроения до энергетического оборудования и оффшорных ветровых установок.

1 МЕСТО

среди производителей стали в РФ

среди производителей стали в РФ

70 СТРАН МИРА

закупают продукцию комбината

закупают продукцию комбината

17+ МЛН ТОНН СТАЛИ

производится ежегодно

производится ежегодно

Система управления производством включает в себя разные модули, которые помогают контролировать процесс, а также количественные и качественные параметры производства.

- Конечные свойства самой продукции

- Добычу и доставку руды, состав руды

- Внутреннюю логистику

- Производительность участков и другие параметры

Разработанные нами решения помогают следить за множеством производственных показателей, эффективнее контролировать процессы и снижать расходы.

Разработка решения

До внедрения IT-системы диспетчеры каждого из постов звонили друг другу, чтобы инициировать действие или узнать статус. Это занимало много времени, кроме того, повышало риск допустить ошибку и влияло на эффективность производства.

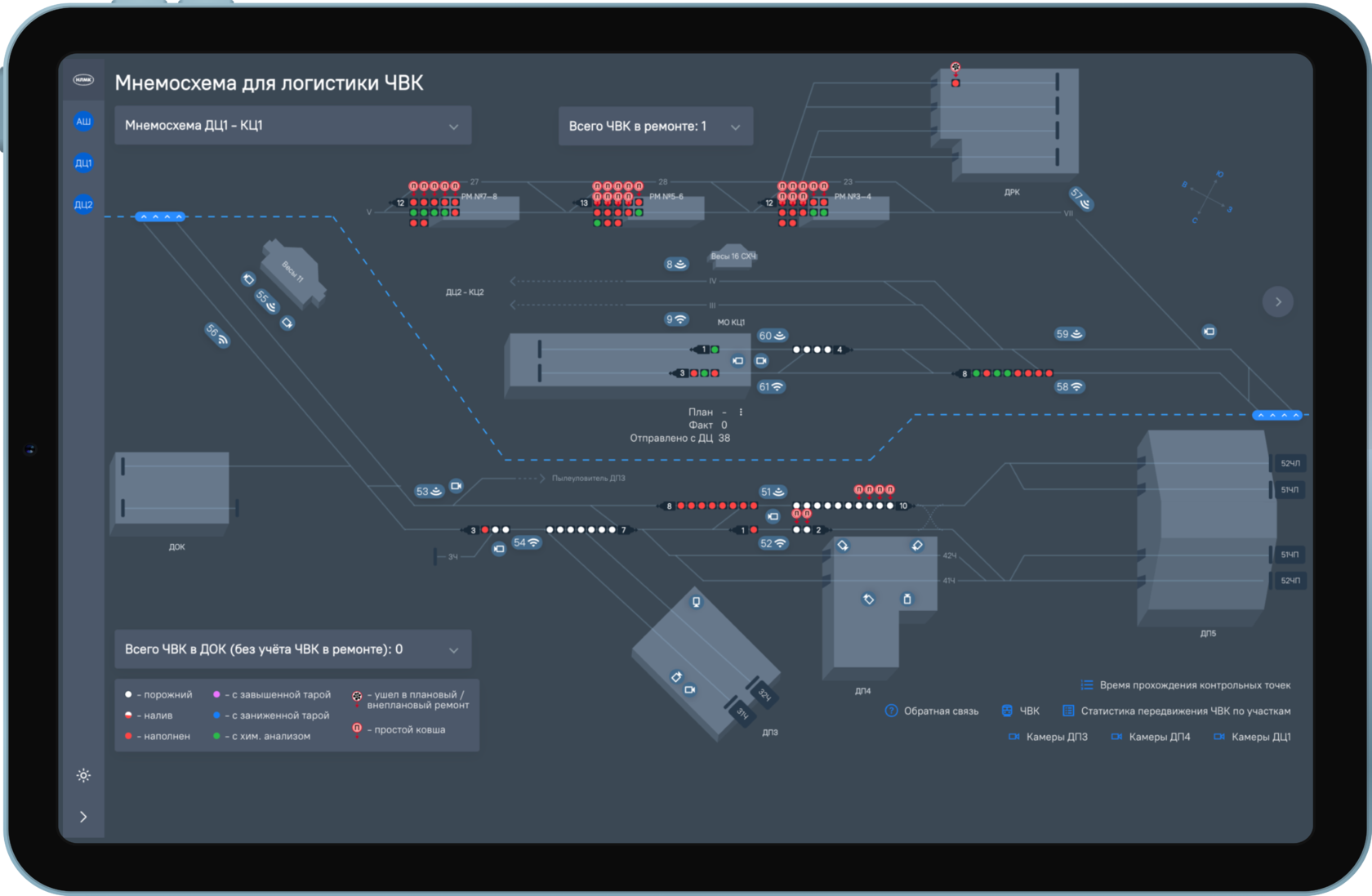

После анализа текущих процессов и сбора требований мы разработали техническое решение с функциональным и удобным интерфейсом. Теперь благодаря внедренному модулю операторам достаточно просто посмотреть на монитор, чтобы увидеть всю нужную информацию.

После анализа текущих процессов и сбора требований мы разработали техническое решение с функциональным и удобным интерфейсом. Теперь благодаря внедренному модулю операторам достаточно просто посмотреть на монитор, чтобы увидеть всю нужную информацию.

Контроль производства

Информативная схема с понятной логикой началась с разработки MVP и завершилась удобным и понятным продуктом. За время работы над проектом мы учли все особенности производства и пожелания разных участников производства.

На главном экране модуля мониторинга оператор в реальном времени видит всю информацию, необходимую для контроля и управления производством:

- расположение ковша;

- маршрут ковша;

- история перемещений;

- химический состав металла в ковше;

- температура металла;

- ожидаемое время отправки и прибытия ковша.

Возможности мнемосхемы

Процесс перемещения ковшей реализован с помощью RFID-меток и считывателей, установленных в контрольных точках.

Для уточнения позиционирования ковшей на неавтоматизированных участках доступны ручные настройки, благодаря которым обеспечивается точность данных внутренней логистики.

С главного экрана можно перейти к десяткам видеокамер, установленных по всей линии производства, а также к панели горнового и панели газовщика.

Чтобы быть уверенным в исправности каждого RFID-считывателя, в систему логистики также встроена автоматическая проверка работоспособности каждого из них.

С помощью MES-системы происходит синхронизация, координация и анализ движения всех видов сырья, полуфабрикатов, готовой продукции.

Модуль мониторинга производственных и технологических данных помогает анализировать процессы и принимать своевременные и информированные решения. Инструменты анализа — графики, таблицы, тренды — дают возможность строить гипотезы и отслеживать эффективность тех или иных решений.

Модуль мониторинга производственных и технологических данных помогает анализировать процессы и принимать своевременные и информированные решения. Инструменты анализа — графики, таблицы, тренды — дают возможность строить гипотезы и отслеживать эффективность тех или иных решений.

Аналитика производства

MES-система отслеживает технологические процессы, выявляет отклонения, логирует их описание и ведет классификацию. Все данные о процессе производства агрегируются в единой базе данных.

Контроль качества

При возникновении ошибки, система фиксирует ее и, если проблема повторяется, то создает задачу на ее решение. После решения задачи автоматически оценивается эффективность ее выполнения.

Система фиксирует и сигнализирует о простое оборудования, проводит анализ и назначает профилактические действия для снижения издержек. Это помогает минимизировать количество несоответствующей продукции и брака.

Уведомление о простое

Для получения стали необходимы шихтовые материалы: металлическая часть, шлакообразующие, окислители, добавочные материалы (раскислители и легирующие) и науглероживатели. Меняя состав шихты, можно влиять на конечный продукт.

Контроль технологического процесса

Следить за качеством и получать нужные характеристики конечного продукта оператору помогает технологический модуль на основе ML-технологий. В сервис можно загрузить имеющиеся показатели и получить технологическую карту, в которой будет описан нужный состав и параметры обработки шихты.

Постоянный мониторинг физико-химических свойств продукции и режимов работы оборудования помогает держать все технологических параметры на оптимальном уровне.

Постоянный мониторинг физико-химических свойств продукции и режимов работы оборудования помогает держать все технологических параметры на оптимальном уровне.

Шихта (нем. Schicht) — смесь исходных материалов, а в некоторых случаях (например, при выплавке чугуна в доменной печи) и топлива в определённой пропорции, подлежащая переработке в металлургических, химических и других агрегатах.

MES-система может управлять процессами как на уровне отдельных цехов, так и сквозной производственной цепочкой в масштабе всего предприятия. Поэтому при создании модулей мы заложили возможность масштабирования. Например, уже сейчас модуль логистики работает в двух цехах, но в будущем его будет легко развернуть и на другие.

Возможности масштабирования

Для универсализации мы создали библиотеку шаблонов. Это мощный и гибкий инструмент для быстрого создания новых мнемосхем с использованием универсальной компонентной базы и общих дизайн-решений.

Для большого производственного предприятия очень важен максимальный уровень безопасности сетевой инфраструктуры. Поэтому при создании модулей мы принимали ряд контрмер, которые могут предотвратить возможные атаки. Вот некоторые из них.

- Система реализована во внутренней сети производства и закрыта от внешнего интернета

- Имплементирована ролевая система, которая позволяет эффективно управлять доступом пользователей к различным функциональным возможностям приложения, устанавливать роли и права доступа

- Внедрены решения для предотвращения потенциальных CSRF атак, когда токен доступа может быть использован теми, кому он не предназначен

Безопасность

С помощью модуля контроля производства удалось улучшить важнейшую производственную бизнес-метрику — время оборачиваемости ковша во время работы. Сокращение этого цикла даже на 5 минут в масштабах комбината НЛМК означает рост производимой продукции на десятки тонн. После внедрения мнемосхемы только на одном участке производства оборачиваемость ковша удалось уменьшить на 19 минут. Дальнейшее развертывание модуля позволит оптимизировать оборачиваемость еще больше.

Бизнес-задачи и их решение

Контроль производства

Внедрение модуля оптимизации технологии оказало непосредственный экономический эффект. Основываясь на анализе материалов, необходимых для производства (доступность, количество, стоимость), модуль формирует состав с нужными качественными характеристиками за минимальную стоимость. Другими словами, с помощью использования модуля стало возможным произвести соответствующую технологической карте единицу продукции с минимальными затратами.

Оптимизатор шихты

Внедренные решения позволили качественно изменить процесс производства. С помощью модулей MES-системы НЛМК удается эффективнее планировать и управлять производственными операциями — оптимизировать ресурсы и время для достижения максимальной производительности. Модули облегчают процесс соблюдения технических инструкций, сокращают время цикла производства и минимизируют простои.

- Визуализация процесса производства сделала удобнее работу сотрудников на всех уровнях: от газовщиков и горновых до начальников цехов и аналитиков.

- Уменьшилось количество ненужных коммуникаций и увеличилась скорость принятия решений.

- Сократилось количество используемых инструментов. Мнемосхема позволила отслеживать все технические параметры в едином интерфейсе.

- Мониторинг температуры ковшей позволил точнее соблюдать технические нормы. Кроме того, температурные данные позволили прогнозировать износ вагонов и точнее планировать их техобслуживание.